1. Терминология

"TEA" - сокращение от английского Transversely Excited Atmospheric (pressure) -

лазер с поперечным возбуждением, работающий при атмосферном давлении в рабочей камере.

Однако множество лазеров, описанных как "TEA", работают при субатмосферном или

даже еще меньшем давлении (вплоть до 100 торр.) В чем же дело? Где в действительности

проходит грань между TEA и TE лазерами?

Как показал еще сам Болье (см. напр. патент США №4143337) предельная выходная мощность

лазера в импульсном режиме пропорциональна квадрату давления. Благодаря росту числа

активных молекул в единице объема происходит одновременно как рост содержания

энергии в этой единице объема, так и снижается время съема энергии. За счет этого

при повышенных давлениях становится возможным строить довольно компактные импульсные

лазеры с выходной мощностью порядка мегаватта и более.

Действие мегаваттного лазерного излучения также принципиально иное. В то время как

излучение лазеров низкого давления вызывает постепенный нагрев (и плавление) материалов,

действие мегаваттных ипульсов вызывает мгновенный нагрев тонкого поверхностного слоя

и перевод его в плазму. Выглядит это как свечение твердых тел в лазерном луче.

Фокусированный мегаваттный импульс вызывает оптический пробой прозрачных сред. При

достсточной мощности возможен такой эффект как "лазерная искра в воздухе." В основном

для работы с такими мощностями и энергиями и строят TEA-лазеры.

То есть лазеры определяются в основном по эффекту. И эта грань довольно условна.

Если луч лазера заставляет вещи светиться, или искрит в воздухе, будучи сфокусирован,

то такой лазер определенно отнесут к TEA классу. С другой стороны, если мощность

довольно мала и по действию лазер напоминает непрерывный, такой лазер будет относиться

только к TE (да и то при условии, если в нем используется поперечный разряд).

Еще можно сказать, что ТЕА лазеры работают в режиме модуляции усиления в то время как

ТЕ лазеры работают в режиме непрерывного исчерпания накачки. Однако объяснение этих

терминов было бы слишком сложным для помещения здесь.

2. Краткое описание лазера

Для сборки Вам предлагается малогабаритный газовый молекулярный лазер субатмосферного

давления с возбуждением поперечным разрядом (TEA-лазер) на углекислом газе. Надо сказать,

что если ограничиться рассмотрением только тех вариантов лазеров, которые могут быть

созданы без привлечения покупных продуктов высоких технологий (лазерных кристаллов,

лазерных диодов и интерференционных лазерных зеркал), молекулярный лазер на двуокиси

углерода является единственным, способным выдавать энергии и мощности, достаточные для

оказания заметного воздействия излучением на что-либо кроме датчиков и фотоматериалов.

В отличие от хорошо известного самодельщикам азотного лазера, лазер на углекислом газе

вполне способен сверлить отверстия и разрезать листовые материалы. Описываемый TEA лазер

кроме того способен демонстрировать эффекты действия мощного лазерного излучения,

недоступные для воспроизведения с использованием, например, мощного лазерного диода. Это

в первую очередь лазерная абляция (поверхностное испарение) материалов и, для крупных

вариантов, лазерная искра. Такие эффекты могут быть воспроизведены с помощью твердотельного

лазера с модуляцией добротности, но такие лазеры весьма дороги, либо с помощью аналогичного

но покупного TEA-лазера, но они по странному стечению обстоятельств отсутствуют в широкой

продаже.

Описываемый лазер не является самым оптимальным, самым мощным или самым малогабаритным

в своем классе. Но, пожалуй, является самым простым и технологичным в изготовлении.

Лазер имеет следующие параметры (в скобках показаны параметры на гелиевой смеси):

Длина волны излучения: 10.6 мкм

Выходная энергия: 10 мДж (50 мДж)

Выходная мощность: ~100 кВт (300 кВт)

Частота повторения: ~10 Гц

Рабочее давление: 300 мм рт ст (760 мм рт ст)

Газовая смесь: CO2:воздух 1:1 (CO2:воздух:He 1:1:5)

Схема поперечного сечения разрядной камеры, поясняющая принцип создания объемного разряда,

приведена на рисунке 1.

"Рисунок1"

Основной разрядный промежуток сформирован полированными профилированными анодом и

катодом. Предионизация осуществляется ультрафиолетовым излучением незавершенного

скользящего разряда (скользящей короны), развивающегося вокруг анода в зоне высокой

напряженности электрического поля. Специально для создания зоны повышенной напряженности

электрического поля в непосредственной близости к аноду (с противоположной от катода

стороны) размещен полосковый электрод предионизации, соединенный с катодом. Анод и

электрод предионизации разделены тонким слоем диэлектрика с высокой электрической

прочностью (майлара). Несущим элементом конструкции являются плексигласовые плиты.

Для герметичности вся сборка размещена в диэлектрической пластиковой трубе.

Продольный разрез разрядной трубки показан на рисунке 2.

"Рисунок2"

Несущие оргстеклянные пластины размещены вблизи оси трубки. Для снижения индуктивности

и сопротивления токоподвод выполнен несколькими винтами большого диаметра. Заднее зеркало

на герметичном юстировочном узле установлено непосредственно на разрядной трубке.

С противоположного конца разрядной трубки размещено выходное окно.

Схема питания трубки показана на рисунке 3.

"Рисунок 3"

C1, C2, ... Cn - малоиндуктивные импульсные конденсаторы с малыми потерями. В схеме

играют роль накопительных. Cp - пиковые конденсаторы. Также должны иметь как можно

меньшую индуктивность, хотя величина потерь в них менее критична. Суммарная емкость

накопительных конденсаторов составляет 1000...1200 пф на сантиметр активной длины

электродов (для приведенных здесь размеров 15200 пф). Суммарная емкость пиковых

конденсаторов составляет 1/10..1/20 часть от емкости накопительных. (для приведенных

здесь размеров 1180 пф) Разрядник SG1 - самодельный воздушный атмосферного давления

с регулируемым зазором в пределах 2..5 мм. Питание схемы производится от источника

постоянного напряжения на 12..15 кВ.

Схема газоснабжения лазера показана на рисунке 4.

"Рисунок 4"

Емкость для газов наполнена либо готовой газовой смесью либо смешение газов проводится

прямо в ней. Краны V1 и V2 служат для управления газовым контуром. Вакуумный насос

обеспечивает очистку лазерной трубки от воздуха, а в дальнейшем - для поддержания

необходимой степени разрежения. При перекрытии кранов V1 и V2 наполненная газовой

смесью трубка имеет возможность некоторое время работать в отпаянном режиме.

3. Ресурсы

Для создания лазера Вам потребуется:

- Отрезок алюминиевой полосы шириной 10 мм толщиной 2 мм и длиной 250 мм;

- Отрезок алюминиевой полосы шириной 15 мм толщиной 2 мм и длиной 270 мм;

- Две оргстеклянные или стеклопластиковые пластины шириной 42 мм толщиной 5 мм и

длиной 300 мм;

- Небольшой кусок ровного (плоскопараллельного) пластикового листа толщиной 10 мм

(прямоугольного куска размерами 20х40 мм будет достаточно)

- Пластиковая канализационная труба диаметром 50 мм, отрезком не короче 300 мм

- Кусок сравнительно ровного и необязательно плоскопараллельного пластикового листа

толщиной 7..15 мм, размерами 80х170 мм

- Алюминиевый скотч шириной 50 мм (узкий) и шириной 100 мм (широкий)

- Двусторонний скотч

- Эпоксидный клей

- Термоклей (белый)

- Лист майлара толщиной не менее 100 мкм, формата А4 (часто встречается в виде ламината)

Из инструмента потребуются ножницы, ножовка, напильник, дрель с набором сверел, клеевой

пистолет, штангенциркуль, линейка (длиной не менее 300 мм), маркер, наждачная бумага №300

и №1000 (грубая и тонкая), войлочный диск и полировальная паста.

Неплохо еще иметь радиотехнический паяльник и флюс для пайки алюминия.

Из алюминиевой полосы будут изготавливаться электроды. Это самая ответственная часть

лазера. Основное требование: полоса должна быть ровной, ровной и еще раз ровной. Из

материалов кроме алюминия могут подойти медь и мягкие бронзы. Сталь используйте на свой

страх и риск - замучаетесь обрабатывать.

Из оргстеклянных или стеклопластиковых пластин будут изготавливаться держатели электродов.

Ровность и жесткость также принципиальны. Длина пластин должна быть как минимум не меньше

длины электродов. Ширина определяется удобным размещением в трубе. При необходимости пластины

можно сделать несколько уже, тогда придется решать проблемы с крепежом, но это не смертельно.

Толщина пластин определяется их жесткостью и, до некоторой степени величиной паразитной емкости

токовводов. В любом случае не желательно брать пластины тоньше 3 мм. Если подходящие куски

пластика достать не удается, в крайнем случае можно использовать оконное стекло, вырезав

в соответствующий размер.

Из ровного пластикового листа толщиной 10 мм будут вырезаться стойки-распорки, определяющие

междуэлектродное расстояние. Параллельность установки электродов зависит от равенства высот

стоек. В принципе можно изготовить стойки вручную подгоняя их размер, но это муторно.

Канализационная труба служит герметичным корпусом лазера. Это лучшее и наиболее технологичное

решение из всех опробованных.

Еще пластик потребуется для изготовления герметичной юстировочной платформф заднего зеркала.

Здесь требования к ровности материала не такие высокие. Зато этот пластик по возможности должен

быть твердым и жестким, чтобы выдерживать юстировочные усилия. Кроме того неплохо, когда

юстировочный узел оказывается более - менее прозрачным - это упрощает наблюдение разряда внутри

лазера. Фактически наиболее подходящим материалом является оргстекло.

Узкий алюминиевый скотч используется для ошиновки лазера. Заменять его на что либо смысла нет,

поскольку он легко доступен. Широкий скотч используется для предионизатора. При отсутствии

под рукой широкого скотча, электрод предионизации может быть сделан из алюминиевой фольги, но

это несколько затруднит его монтаж.

Эпоксидный клей используется для закрепления гаек в юстировочных узлах. Выбирайте наиболее

прочный из доступных. Герметизацию соединений лучше проводить термоклеем. Используйте белый сорт,

он жестче и прочнее.

4. Сборка

Изготовление электродов

Катод делается из Отрезка алюминиевой полосы шириной 10 мм толщиной 2 мм и длиной 250 мм.

Последовательность изготовления катода показаны на рисунке 5.

"Рисунок 5"

Вначале полоса имеет прямоугольное сечение. (Рис. 5а.) Не очень грубым напильником сделайте

по всей длине полосы фаски под углом 45 градусов. Фаски должны доходить приблизительно до половины

толщины полосы (Рис. 5b.) Естественно, что без фрезерного станка идеально ровной фаски у Вас не

получится. Все же старайтесь, чтобы ширина и угол наклона фаски были одинаковыми по всей длине.

Затем, используя тот же напильник, скруглите образовавшиеся ребра. (Рис. 5c.) Также старайтесь,

чтобы скругление было равномерным. В принципе обработанный таким образом электрод, если его

отполировать, уже может работать в лазере, однако вид разряда будет получаться с пониженной

яркостью к средней линии электрода и с повышенной яркостью к краям. Кроме того предельное

рабочее давление (максимальное давление при котором еще возможен объемный разряд без срыва в

искру) будет несколько ниже. дальнейшее усовершенствование электрода заключается в том, чтобы

уменьшить его толщину на краях на 0.3 мм. Аккуратно снимите широкие и неглубокие фаски

практически от средней линии электрода (на самом деле от линии, отстоящей на 2 мм от средней)

и до самых краев. Вся операция выполняется несколькими равномерными штрихами напильника.

(Рис 5d) Затем полученный профиль вновь скругляется до получения плавных обводов. После такой

доработки профиль приблизительно соответствует усовершенствованному профилю Ченга с параметром

кривизны 0.07. (Рис 5e) Отшлифуйте электрод наждачной бумагой а затем отполируйте его

войлочным кругом с полировальной пастой до зеркального блеска. (Рис 5f).

Готовый электрод выглядит как показано на рис 6.

"Рисунок 6. Катод"

Анод делается из Отрезка алюминиевой полосы шириной 15 мм толщиной 2 мм и длиной 270 мм.

Изготовление анода несколько проще: выполните операции аналогичные Рис5a - Рис 5с, потом

сразу шлифуйте и полируйте электрод до зеркального блеска. Продольные концы анода и катода

также должны быть скруглены и отполированы. Однако в продольном направлении больше места,

поэтому не требуется высокая точность. Просто сделайте концы электродов плавно скругленными.

Готовый электрод выглядит как показано на рис 7.

"Рисунок 7. Анод"

Ни профилирование электродов ни их полировка ни даже использование предионизации не могут

считаться панацеей от стягивания объемного разряда. Если пользоваться терминологией ролевых

игр, то профиль Ченга это "плюс десять к защите от искры". Качественная полировка еще

столько же. И предионизация еще плюс к защите от искры. (Величина этого плюса зависит от

степени и своевременности предионизации.) Так, понемногу и набираются условия для

работоспособности лазера. Царапины на электродах (даже довольно глубокие) не влияют при

условии, что они хорошо прополированы на всю глубину

Изготовление катодного узла

Катодный узел очень прост по конструкции. Достаточно взять одну из пластиковых пластин - электрододержателей, закрепить на ней катод (так чтобы средняя линия катода совпала со средней

линей держателя) и обеспечить токоподвод к катоду с обратной стороны держателя.

Удобно делать это следующим образом:

- Отрежьте полосу алюминиевого скотча шириной 10..15 мм и длиной на 80..100 мм большей, чем длина

электрододержателя. Наклейте скотч вдоль по средней линии держателя. Избыточные концы (по 40..50 мм

с каждой стороны) заверните на противоположную сторону пластиковой пластины. Сплошная полоса алюминия

образует катодный вывод электродной сборки. Завернутые законцовки образуют токоподвод к катоду.

- Катод к держателю крепится с помощью двустороннего скотча. Часть катода, ложащуюся на токоподводы

оставьте свободной от скотча, как показано на рис 8.

"Рисунок 8. Сборка катодного узла."

Готовый катодный узел показан на рис 9.

"Рисунок 9. Катодный узел в сборе."

Изготовление анодного узла

Анодный узел значительно сложнее. На нем расположен предионизатор. Предионизатор вырезается из

полосы широкого алюминиевого скотча. Предионизатор должен выступать за пределы основания анода

на 3 мм с каждой стороны, поэтому его ширина должна быть на 6 мм больше ширины анода. Кроме того

необходимо обеспечить сравнительно малоиндуктивное соединение предионизатора с катодным полюсом

схемы. Для этого служат два (или более по Вашему выбору) отвода в сторону. Ширина отводов должна

быть не менее 10 мм, длина должна быть достаточной для соединения с катодной шиной. Расположение

отводов - равномерно по длине. Припайка отводов к предионизатору дала бы неуместные бугры, поэтому

вырезайте предионизатор заодно с выводами из полосы широкого алюминиевого скотча. (Рис 10.)

"Рисунок 10. Анод и предионизатор."

Наклейте предионизатор как показано на рис 11.

"Рисунок 11. Наклейка предионизатора."

Используя двусторонний скотч и лист майлара (лавсана) закройте поедионизатор изоляционным слоем.

Схема имеет склонность к скользящему пробою с анода на токоподводы предионизатора, в особенности

при пониженных давлениях. Поэтому вырезая майлар предусмотите изоляцию и для этих проводников.

Изолирующие крылья должны выступать за края проводников не менее чем на 15 мм с каждой стороны.

См. рис. 12.

"Рисунок 12. Изоляция предионизатора."

Готовый предионизатор показан на рис 13. Снимок выполнени с обратной стороны электрододержателя.

"Рисунок 13. Предионизатор в сборе."

Поверх закрытого диэлектриком предионизатора наклейте анодный токоподвод и анод. Действуйте так

же как и при сборке катодного узла.

Готовый анодный узел показан на рис 14.

"Рисунок 14. Анодный узел в сборе."

Сборка газоразрядного узла

Газоразрядный узел собран из установленных параллельно друг другу на заданном расстоянии анодного

узла и катодного узла с соответствующей ошиновкой.

Из плоскопараллельного куска пластика толщиной 10 мм вырежьте стойки. Количество стоек должно

соответствовать количеству шин соединения предионизатора с катодом - по две стойки на каждый пояс

но не менее шести. Размер стоек может быть выбран сравнительно произвольно, главное чтобы держатели

электродов могли устойчиво на них крепиться и чтобы стойки не мешали размещению электродов, шин,

а также при помещении газоразрядного узля внутрь трубы.

Вид стоек показан на рис 15.

"Рисунок 15. Стойки."

На оставшиеся плоскими торцы стоек наклейте полоски двустороннего скотча и установите стойки на

анодный узел. Стойки должны стоять по месту расположения шин соединения катода с предионизатором

и вблизи середины анодного узла, если шин только две. (Если шин больше, например для больших

вариантов этого лазера, дополнительные стойки в середине можно не устанавливать.) См рис 15.2.

"Рисунок 15.2. Размещение стоек."

Затем положите поверх стоек катодный узел. Выровнаяйте так, чтобы ось катода совпадала с осью

анода. Согните шины предионизатора так, чтобы они касались катодной шины, обеспечивая электрический

контакт. Закрепите всю сборку скотчем. Замотку надо делать по месту расположения распорок, в

противном случае нескомпенсированные усилия вызовут изгиб анодного либо катодного узла.

Полностью

собранный газоразрядный узел показан на рис 16, 17. Пайка шин не обязательна, хотя и показана на

фотографиях. Достаточно механического контакта.

"Рисунок 16. Газоразрядный узел в сборе."

"Рисунок 17. Газоразрядный узел, вид с торца."

Крепление электродов на двустороннем скотче показало себя довольно надежным. Готовый газоразрядный

узел выдерживает, к примеру, падение на пол с высоты 0.5 метра. Если электроды отваливаются, то в

лучшем случае надо использовать более качественный скотч, а в худшем случае это свидетельствует об

изгибе электродов. Если этот изгиб не вызван монтажными усилиями, то, к сожалению, такие электроды

непригодны для получения объемного разряда, и их придется заменить.

Собранный газоразрядный узел следует поместить внутрь пластиковой трубы диаметром 50 мм и закрепить

контактными болтами. Болты закручиваются без гаек. В корпусе трубы по месту будущего расположения

болтов сверлятся отверстия диаметром несколько меньшим, чем наружний диаметр резьбы болтов. Болты

нарезают резьбу сами в процессе вкручивания. Усилие закручивания контактных болтов должно быть

достаточным для надежного удержания газоразрядного узла, но не должно вызывать изгиб катодного и

анодного узлов. При сборке следите за этим.

Закройте один торец трубы юстировочной платформой заднего зеркала а другой торец - подходящим

куском пластика с отверстием под выходное окно. Конструкция юстировочной платформы тривиальна и

здесь описываться не будет. Детали конструкции при необходимости могут быть воспроизведены по

приведенным фотографиям. Проходной диаметр выходного окна должен быть порядка 10 мм. Само окно

должно быть прозрачным в инфракрасной и видимой областях спектра. Прозрачность в инфракрасном

диапазоне требуется для вывода лазернго излучения, прозрачность в видимом диапазоне требуется

из соображений удобства юстировки. Можно использовать селенид-цинковые окна (как на фотографиях)

либо использовать тонкую полиэтиленовую пленку. Фторопластовые пленки толщиной до 20 мкмк также

дают неплохие результаты. (Майларовые, лавсановые, виниловые и акриловые пленки недостаточно

прозрачны в искомой области и непригодны в качестве окон.)

При выборе пленки для окна имейте в виду что чем меньше рассеяние в видимой области тем проще

юстировать. Очень тонкие пленки как правило все достаточно прозрачны, но они не выдерживают

давления. Подходят пленки толщиной 20 и более микрон. Чистый без мути полиэтилен такой толщины

достаточно редок, возможно придется потрудиться с его добычей. Изредка попадается и фторопласт

обладающий достаточной прозрачностью, чтобы по дважды прошедшему через него красному лучу можно

было проводить юстировку. В самом крайнем случае, когда подходящего прозрачного материала

достать не удается, Вы конечно можете вообще не использовать выходное окно и установить выходное

зеркало на юстировочной платформе аналогичной той, на которой установлено заднее зеркало.

Безусловно, модифицированная таким способом лазерная трубка будет работать, но обращаться с

ней будет менее удобно.

После подбора подходящего окна поначалу не наклеивайте его (если используется покупное заднее

зеркало его тоже лучше не наклеивать сразу). Вместо него пока используйте подходящую временную

крышку из пластика или даже монеты. Загерметизируйте все внешние стыки лазера термоклеем. Если

это сделано правильно и качественно лазер с первого раза станет вакуумно-плотным. В противном

случае вооружившись шинным насосом идем в ванну купать лазер - искать течи. (Вот почему не

рекомендуется сразу устанавливать дефицитные окна и зеркала. Купание во время поиска течей им

определенно на пользу не пойдет.)

"Рисунок 18. Лазерная трубка в процессе герметизации."

Когда течи устранены и труба является герметичной с временной крышкой (крышками) следует

произвести крышку на выходное окно. Сколупните крышку ножом и приклейте на ее место выходное

окно. Проверьте на течи. Теперь купать лазер уже не получится. Искать течи придется используя

вакуумный насос и манометр (или другой указатель вакуума). Поскольку все остальные течи исключены,

если по манометру видно, что лазерная труба натекает, значит окно наклеено неплотно. Снимите

и переклейте. Когда окно будет успешно установлено, если у вас и заднее зеркало было заменено

на временную крышку проведите аналогичную процедуру и для него. Не пытайтесь заменить временные

крышки сразу на обоих концах трубы - будет трудно разбираться на каком конце течь.

После герметизации лазерная трубка полностью готова к использованию. Можно переходить к сборке

оставшейся части лазера. Внешний вид собранной трубки показан на рис 19. На рисунках 20..23

показаны детали конструкции лазерной трубки.

"Рисунок 19. Лазерная трубка в сборе."

"Рисунок 20. Юстировочный узел заднего зеркала."

"Рисунок 21. Узел выходного окна."

"Рисунок 22. Заднее зеркало."

"Рисунок 23. Выходное окно."

Рекомендации по сборке оставшейся части лазера

Чтобы собрать лазер полностью кроме уже изготовленной лазерной трубки потребуется прочное

жесткое основание, на которое трубка будет крепиться а также (в случае если трубка оснащена

одним а не обоими зеркалами) подходящее юстировочное стройство. Высоковольтная импульсная

схема питания должна быть собрана с наименьшей возможной индуктивностью. На практике цепи

питания буквально являются частью лазера.

В качестве основания неплохо подходят отрезки металлического профиля: рельса, уголка,

швеллера и т.д. Алюминиевый профиль для прочности и жесткости должен быть довольно толстым:

толщиной 4..5 мм. Стальной профиль может быть заметно тоньше.

Крепить лазерную трубку к основанию удобно с помощью стандартных защелок-захватов

предназначенных для туалетных труб.

Юстировочная подвижка переднего зеркала легко может быть изготовлена из обрезка алюминиевого

уголка 50х30 мм. В качестве юстировочных винтов подойдут обычные болты на М3.

Упругим элементом могут служить подходящие обрезки небольших пружин надетые на винты либо

резиновая прокладка как на юстировке заднего зеркала. Подробности можно посмотрет в этом гайде.

Накопительные конденсаторы монтируются непосредственно на металлическом основании лазера.

Конденсаторы должны быть малоиндуктивными. Подходят дисковые конденсаторы типа КВИ-3 или (с

заметно худшими результатами) бочоночные конденсаторы типа К15-4. Пленочные майларовые и

полистироловые конденсаторы большинства типов непригодны. Можно также использовать самодельные

пленочные конденсаторы плоского или "конфетного" типа, однако в этом случае придется озадачиться

их размещением, обеспечивающим компактность и малую индуктивность.

Обострительные конденсаторы ставятся в непосредственной близости от разрядника, образуя с ним

единый узел. Для уменьшения индуктивности и сопротивления вся ошиновка делается широкими лентами

алюминиевой фольги или скотча.

Вид собранного лазера показан на рис 25.

"Рисунок 25. Лазер в сборе."

5. Газовая смесь

В зависимости от чистоты газов и состава газовой смеси меняются в первую очередь максимальное

рабочее давление при котором лазер работоспособен, а также выходная мощность и энергия. Для

лазера такого типа близкой оптимальной является смесь чистых газов CO2:N2:He 1:1:3, однако

пуски лазера на такой смеси смеси не проводились вследствие труднодоступности азота в домашних

условиях.

Азот в газовой смеси может быть заменен воздухом с соответствующим снижением параметров.

Электроотрицательный газ кислород резко снижает эффективность предионизации, вследствие

чего падает стабильность разряда, сужается разрядный столб даже в тех случаях когда разряд

стабилен, а кроме того снижается предельное давление при котором возможно существование

объемного разряда. До некоторой степени это удается компенсировать увеличением доли гелия

в смеси. Лазер работоспособен при атмосферном давлении на смеси CO2:воздух:гелий 1:1:5

(доли объемные). Без гелия лазер работоспособен при давлениях ниже 300 мм. рт. ст.

Надо сказать, что на практике оказывается, что "вакуум лучше чем гелий". 300 мм рт ст это

немногим меньше половины атмосферного давления и такое разрежение легко создается любым

откачным насосом.

Пары воды в очень небольших количествах улучшают условия генерации, но стоит увеличить

влажность газов, как идет снижение выходной мощности и далее полный срыв генерации. Например,

достаточно одному из газов в смеси CO2:воздух иметь насыщенную влажность при комнатной

температуре, и смесь становится неработоспособной. Фактически это означает, что любимый

химиками способ отмерки и смешивания газов - в наполненном водой перевернутом сосуде,

установленном горловиной в чашку с водой - непригоден. Дело в том, что прошедший пузырями

через слой воды газ автоматически набирает влажность до насыщения. Отсюда же следует, что

и наиболее распространенный способ получения углекислого газа - из соды с лимонной кислотой - также малопригоден. По крайней мере, если Вы пользуетесь "мокрыми" способами получения

и смешивания газов, используйте осушительный патрон на входе в лазерную трубку.

Значительно легче получить работоспособную смесь газов сухим методом. В качестве источника

углекислого газа можно использовать баллончики для пневматических пистолетов. 8-граммовый

баллончик содержит до 4-х литров газа, 12-граммовый - до 6 литров. Обычно за счет низкого

качества распространенных в продаже баллончиков и неизбежных потерь получаемое количество

CO2 примерно вдвое меньше.

Тем или иным способом баллончик спускается в емкость для газов. Можно использовать

пневматический пистолет и в самом банальном случае настрелять необходимый объем. Удобнее

пользоваться бытовым сифоном (прибором для приготовления газированной воды см. Рис 26).

"Рисунок 26. Сифон."

Объем емкости для газов должен выбираться исходя из объема газа в баллончике с учетом необходимого

разбавления воздухом (а возможно и гелием). Чтобы не было необходимости в предварительной

откачке больших объемов удобно использовать емкости из упругих материалов (воздушные

шарики, камеры от автомобильных шин и т.п.) Объем хорошо надутых резиновых воздушных шариков

около 10 литров (попадаются крупные экземпляры литров до 16-и). Шины легковых автомобилей

имеют объем 5..7 литров (при атмосферном давлении внутри).

Воздух для смеси берется атмосферный. В нормальную (не дождь, не туман) погоду его влажность

вполне приемлема. Ясной погоды ждать необязательно. Закачку воздуха в емкость для газов

делайте автомобильным насосом. Необходимый объем оценивается либо по периметру воздушного

шарика ((с) Джаррод Кинси) либо по количеству качков насоса (способ испльзовуемы мной). Во

втором случе используйте следующий алгоритм:

- спустите СО2 баллончик в камеру;

- визуально определите объем полученного СО2;

для этого возьмите вторую точно такую же камеру и накачивайте ручным наосом до тех пор,

пока она не станет на вид той же степени наполненности, что и содержащая углекислый газ.

Считайте качки насоса. Когда камеры станут на вид одинаково наполненными запишите

количество качков. Вы получите объем СО2 в единицах качков насоса;

- Затем рассчитайте необходимый объем воздука в единицах качков насоса (обычно вдвое меньше

чем СО2 или, иногда, столько же);

- подключите насос к камере с СО2 и накачайте туда нужное количество воздуха.

Для тройных смесей (с гелием) процедура сложнее но идея та же.

6. Юстировка

Юстировка лазера довольно тривиальна и мало отличается от юстировки других типов лазеров.

Лазер имеет сравнительно большое проходное сечение и при использовании устойчивого резонатора

мало критичен к юстировке.

Четыре момента на которые следует обратить внимание:

- Параллельные друг другу, широкие, почти плоские и, тем более, полированные электроды

обеспечивают множество переотражений луча юстировочного лазера. Лазер, сьюстированный по

переотраженному пятну работать не будет (более длинные лазеры, сделанные по этой же схеме

имеют большее усиление и способны работать даже на переотражениях, но потери мощности при

этом велики). Иногда бывает трудно отличить основное пятно от переотраженного. Проведя

луч юстировочного лазера сквозь трубку юстируемого лазера, на три раза проверьтесь основное

ли пятно Вы видите и только потом продолжайте юстировку.

- При использовании полиэтиленового и в особенности фторопластового выходного окна

пятно юстировочного лазера несколько портится, и точность юстировки снижается. Если

используется устойчивый тип резонатора (вогнуто-вогнутая или плоско-вогнутая конфигурация

зеркал) то достигаемой точности достаточно для получения генерации. Хуже если используется

плоскопараллельный резонатор. В этом случае при недостаточной прозрачности пленочного окна

(при заметном рассеянии) точности может не хватить. При совсем низкой прозрачности пленки,

отраженное от заднего зеркала пятно вообще с трудом удается наблюдать. В этом случае

юстировка обычным способом невозможна. Такие пленки лучше не использовать.

- Всегда выполняйте юстировку только после того как лазер установлен (по месту будущего

использования) и тщательно закреплен, а также подсоединен ко всем шлангам и проводам.

Если Вам придется подключать уже сьюстированный лазер - высока вероятность того, что

Вы собьете настройку.

- Заднее зеркло лучше юстировать под откачкой (при рабочем давлении лазера). Это из за

того, что при изменении давление юстировка уходит вследствие усилий, возникающих при

действующии атмосферного давления на заднее зеркало. Когда зеркало правильно отьюстировано

(выбраны правильные усилия затяжки юстировочных винтов) уход зеркала минимален в довольно

широком диапазоне давлений. Минимален но не равен нулю. Поэтому лучше все же юстировать

при рабочем давлении.

Еще одно замечание для любителей конструировать лазеры с фиксированным задним зеркалом -

так делать не стоит. Подумайте вот над чем: на изготовление задней юстировочной подвижки

Вы тратите усилия лишь единожды в жизни (в жизни лазера), а на преодоление трудностей в

юстировке Вы будете тратить усилия каждый раз, когда используете лазер (ну по крайней мере

каждый раз после долгого перерыва.) Задняя подвижка сильно облегчает процесс юстировки.

Потрудившись ее сделать, в дальнейшем Вы никогда не пожалеете.

Завершив юстировку сразу не убирайте юстировочный лазер. Его луч покажет Вам где будет

проходить невидимый инфракрасный луч CO2 лазера.

7. Запуск лазера

Предполагается, что лазер собран, сьюстирован, подключен к источнику питания (пока выключенному)

и включен в состав газового контура, показанного на рисунке 4.

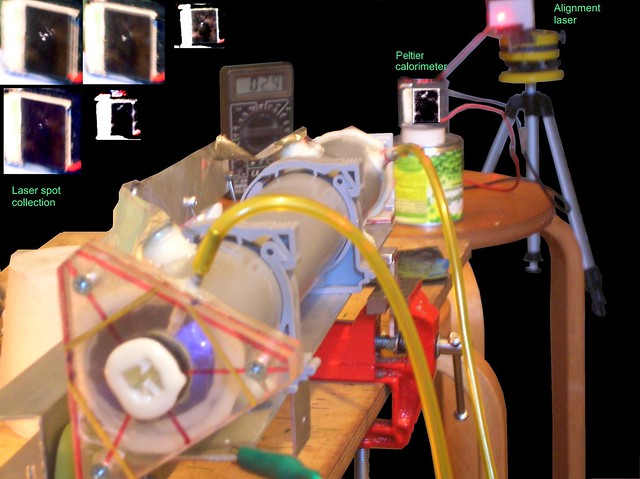

Очень подходящим инструментом для наблюдения лазерной генерации является калориметрический

измеритель мощности. Если у Вас нет покупного, то самое простое это сделать измеритель из

Пельтье кулера для процессоров и дешевого мультиметра. Как делается измеритель написано в другом

гайде. На начальной стадии калориметр просто необходим, поскольку чтобы получить на выходе

такую мощность, когда луч производит видимый безо всяких приборов эффект, придется потратить

некоторое время на подбор подходящего давления, зазора в разряднике по питанию и, возможно,

состава смеси.

Установите измеритель напротив выходного зеркала. Ориентируйтесь на красный юстировочный луч,

чтобы не промазать. Включите насос и откройте выхлопной кран V1. Откачайте лазер до максимума,

на который способен Ваш насос. Перекройте кран V1 и, открыв кран V2, напустите газовую смесь

в лазерную трубку. В зависимости от предельной степени разрежения так сделать может потребоваться

несколько раз для промывки трубки от воздуха.

Перекройте кран V2 и приоткройте кран V1. По манометру M1 установите давление приблизительно в

500..600 мм рт ст. Затем поочередно включая питание лазера и регулируя зазор в разряднике SG1

(Рис 3.) добейтесь того, чтобы напряжения едва хватало для получения искрового пробоя внутри

лазерной трубки.

РЕГУЛИРОВАТЬ РАЗРЯДНИК ТОЛЬКО ВЫКЛЮЧИВ ПИТАНИЕ ЛАЗЕРА И РАЗРЯДИВ НАКОПИТЕЛЬНЫЕ ЕМКОСТИ!!!!!!

Затем понизьте давление в трубке до получения объемного разряда. Обычно это происходит при

200..300 мм рт ст. Чтобы наблюдать разряд, как уже говорилось, задний юстировочный узел

должен быть прозрачным. Манометр очень полезен при пусках лазера. Даже очень грубый,

перенастроенный на измерение вакуума ацетиленовый сварочный манометр существенно облегчит

дело.

Если все сделано правильно, то как только достигнут объемный разряд, так сразу на индикаторе

калориметра побегут цифры, обозначающие мощность. Если генерации нет, попробуйте понизить

давление до 80..100 мм рт ст. С понижением давления растет усиление и в определенный момент

Вы достигнете генерации. Если объемный разряд есть, а генерации по прежнему нет, то в первую

очередь проверьте газовую смесь. Не все газовые смеси работоспособны. Более того смеси имеют

проблемы с сохранностью. Так например, смеси воздух:co2 после недели хранения в автомобильной

шине как правило не работают. Если есть уверенность, что со смесью все в порядке проверьте

юстировку. Если и юстировка в норме, то вероятно велики потери резонатора (возможно пленочное

окно имеет слишком низкую прозрачность либо зеркала недостаточно хорошо отражают) Замените

зеркала и(или) окно, соберите и настройте лазер заново и повторите пуск.

При отсутствии манометра:

Установите в разряднике SG1 зазор в 1.5..2 мм. Периодически включая питание лазера на

короткое время (чтобы меньше обжечь электроды искрой) понижайте давление в лазерной трубке

до получения объемного разряда. Если объемный разряд не получается ни при каких давлениях,

значит в газоразрядной сборке где-то имеет место пробой диэлектрика из-за некачественной

сборки. Разберите лазер, найдите место пробоя и замените неисправные части. Может

потребоваться переполировка электродов.

Замечание: свежесобранный лазер в определенном диапазоне давлений (60..350 мм рт ст) дает

красивый однородный лиловый объемный разряд. Но это не значит что так будет всегда. Как

правило после некоторой наработки гладкость электродов нарушается (в основном повреждается

искрой при ошибочных или настроечных пусках при неподходящем давлении) и лазер начинает искрить.

Когда искра сравнительно слабая, расположена сбоку от рабочего сечения (не мешает лазерному

пучку) и в зазоре кроме искры видно сильное фиолетовое свечение - это нормально. Лазер вполне

работоспособен и с некоторым искрением. Если же остается одна искра а свечение уже едва видимое

либо его вовсе нет - электроды пора снимать на реставрацию.

Хорошо, предположим, что в конце концов генерация получена. Осталось толко настроить лазер

на максимальную выходноую энергию или мощность. Изменяйте давление и напряжение

устанавливаемое пробоем разрядника SG1. Помните о том, что рабочие точки отвечающие максиальной

энергии (максимальной средней мощности при работе на частоте) и максимальной пиковой мощности

не совпадают. Настройте лазер как Вам нужно.

Когда приобретен определенный опыт работы с углекислотно-воздушными смесями можно покупать

гелий, чтобы насладиться высокими параметрами.

8. Масштабирование

- Лазер довольно легко масштабируется в сторону увеличения ширины электродов. При этом

емкость накопительных конденсаторов должна быть увеличена пропорционально ширине разрядного

столба. Приблизительно пропорционально увеличится и выходная энергия (но только если

используется полупрозрачное выходное зеркало а не зеркало с дыркой). максимальное давление,

при котором возможен объемный разряд несколько снижается с увеличением ширины электродов,

но остается приемлемым. Кроме того надо отметить, что при изготовлении электродов вручную

довольно сложно поддерживать их профиль таким образом, чтобы ширина разрядного столба

увеличивалась пропорционально увеличению ширины электродов.

- С минимальными изменениями в конструкции лазер сравнительно просто масштабируется вдлину.

При этом емкость накопительных конденсаторов должна быть увеличена пропорционально длине

электродов. Выходная энергия растет в зависимости от условий. Для лазеров домашнего изготовления

(для обычных большие потери в резонаторе) с увеличением длины выходная энергия сильно и

нелинейно растет. При малых потерях в резонаторе выходная энергия будет расти прямо

пропорционально длине электродов (при условии, конечно, что накачка увеличивается соответственно).

При масштабировании лазера вдлину следует обращать внимание на сокращение индуктивности

питающих цепей. Так например в описанной конструкции приходится добавлять токоведущие

пояся соединяющие контактные шины (в которые уприаются болтовые токовводы) с самими электродами.

Контактные пояса выполняются полосками фольги шириной не менее 15 мм и располагаются

не реже чем каждые 15 см. (В противном случае лазер длиной уже 40 см становится нестабильным.)

Возможны и другие конструктивные решения по уменьшению индуктивности токоподвода.

При длинах лазера порядка метра и более может оказаться непригодным точечный тип разрядника

SG1. Вероятно выходом из положения может служить рельсовый разрядник или набор точечных

разрядников, синхронизируемых общим внешним поджигом.

- При одновременном увеличении электродов и в длину и в ширину электричекая емкость анод-

предионизатор становится значительной (сравнимой или даже большей чем емкость обострительных

конденсаторов) и может нарушать работу схемы питания. Внешне это проявляется в слишком низкой

по давлению границе зажигания объемного разряда (40..60 мм рт ст) и неоднородном его виде

(вместо ровного разрядного столба разряд выглядит турбулентным с вариациями яркости).

В этом случае необходимо принимать меры по уменьшению емкости анод-предионизатор. Для этого

предионизатор выполняется сплошным только по периметру анода. Излишний проводящий материал

предионизатора из под анода удаляется. Удобно это делать уже наклеив предионизатор на

несущую пластину. Острым лезвием в фольге предионизатора выполняется прорезь по замкнутому

контуру. Затем фольга внутри этого замкнутого контура удаляется. Таким путем удается поддержать

работоспособность лазера при довольно крупных размерах электродов (400х20)

- Масштабирование лазера в сторону увеличения разрядного зазора без увеличения напряжения

питания (с уменьшением давления) легко выполнимо но в большинстве случаев бессмысленно.

Масштабирование с увеличением напряжения питания наталкивается на проблему роста времени

срабатывания разрядника SG1 с увеличением зазора в нем. Вероятно это можно обойти

применением рельсового многозазорного разрядника. Кроме того для поддержания стабильности

объемного разряда с увеличением межэлектродного зазора в данной схеме потребуется

увеличение толщины электродов. Необходимо, чтобы зазор между несущими плитами был

на 30..40% больше рабочего зазора, иначе возможен пробой не между электродами а

непосредственно между токоподводящими шинами анодного и катодного узлов.

- Масштабирование в сторону миниатюризации. Минимальная длина лазера определяется в основном

потерями в резонаторе. При использовании алюминированных зеркал обычного качества длина

электродов в 200 мм это близко к порогу генерации. При исползовании высококачественных

диэлектрических зеркал длина электродов может быть 100 мм и менее. Минимальная ширина S

и высота H разрядного столба ограничиваются ростом дифракционных потерь и должны выбираться

из условия:

{ S>3..4*sqrt(L*lambda); H>3..4*sqrt(L*lambda) }, где L - расстояние между зеркалами,

lambda = 10.6 мкм - длина волны излучения CO2 лазера.

9. Применения

"Не так круто, чтоб резать все подряд, но с линзой вполне себе дрелька" - так был

охарактеризован этот лазер. На высокой частоте повторения он способен сверлить тонкие

пластинки различных материалов за вполне приемлемое время. Еще интереснее, что что можно

сверлить отверстия такого диаметра, что их не видно глазом (менее 100 мкм) и только тонкий

луч гелий неонового лазера способен показать их (проходя через них свободно). С одной

стороны это показывет, что у собранного лазера довольно низкая расходимость (и это при

таком сравнительно плохом на вид пятне см рис 26.), а с другой стороны трудно найти другой

способ, позволяющий сверлить столь же маленькие отверстия.

"Рис 26. Работающий лазер"

К тому же лазер способен сверлить и твердые и тугоплавкие материалы. К примеру один из моих

знакомых собирался сделать бусы из драгоценных камней, но так и не смог, поскольку не нашел

способ, как просвелить рубииновые камешки.

Если говорить о домашнем применении лазера, то моя фантазия исчерпывается при попытках

придумать что либо кроме особых случаев сверления особых материалов.

В принципе нефокусированный луч заставляет предметы светиться. Он может быть использован для

удаления покрытий, но при имеющейся мощности это слишком медленно для практической пользы.

Распыление лазерным лучом может быть использовано для нанесения покрытий (для изготовления

тех же зеркал например) Однако нужна вакуумная камера с инфракрасным окном. И к тому же

это гораздо проще делается электронным пучком или катодным распылением.

Аналогичные лазеры покрупнее (см. раздел "масштабирование") на гелиевой смеси способны

зажигать лазерную искру в воздухе в фокусе линзы или зеркала с фокусным расстоянием

50..60 мм. Очень веселит публику при демонстрации, но практической пользы в этом мало.

И все же СО2 лазер остается единственным и неповторимым типом лазера, который можно

с нуля собрать дома, и при этом он окажется способен что-либо резать или сверлить.

С другой стороны профессионалы найдут массу применений для такого лазера. Можно использовать

в ИК спектроскопии для калибровки и измерений, можно использовать в фотохимии для

проведения разных селективных химических реакций. Даже лазерные радары на них делают.

Основная трудность в применении это, конечно то, что обычные стекла излучение СО2 лазера

не пропускают, а обычные детекторы (фотодиоды, фотосопротивления и фототранзисторы кроме

криогенных) к нему не чувствительны.

10. Приложение

Детали конструкции лазера на которые следует обратить внимание:

- Все края и углы деталей, находящихся под высоким напряжением, должны быть скруглены.

Включая основание лазера, юстировки, выводы и даже алюминиевые полосковые соединители.

Острые края и углы повышают риск короткого замыкания за счет искры. И даже если заметного

искрения не видно идут существенные потери на коронообразование. Считайте скругление углов

элементом высоковольтной культуры, который по умолчанию должен применяться всегда, за

исключением только тех случаев, когда в данном месте конструкции явно предусмотрено

иное (например защитные разрядники).

- Вакуум лучше чем гелий. И снова повторю: Вакуум лучше чем гелий. После нескольких

ходок за воздушными шариками Вы сами начнете это понимать. В принципе, если у вас есть

связи на местной газонасосной станции, или если Ваша работа подразумевает, что в любой

момент Вы можете наложить лапу на баллон с гелием, то Вам, наверное, это не важно...

Но даже в этом случае. Гелий дороговат, а баллоны тяжеловаты...

Обычно это происходит примерно так: Вы где нибудь достаете гелий, пробуете лазер на

гелиевой смеси, радуетесь тому как он много выдает энергии и как работает при атмосферном

давлении. После того, как радоваться надоело, Вы продолжаете использовать лазер на

безгелиевой смеси под откачкой.

- Внимательно отнеситесь к герметичности лазерной трубы и всех соединений. Рабочий

вакуум невысок и его легко поддерживать даже при наличии серьезных течей с помощью

непрерывной откачки. Однако при этом у Вас будет неконтролируемая смесь. В принципе генерацию

можно получить и в этом случае, но длится она недолго и наблюдать ее можно только имея

определенный опыт и навык в быстрых измерениях.

- Некоторые считают, что как только получен объемный разряд, то достаточно только добавить

углекислый газ и поместить в резонатор, и лазер готов. Жестокое заблуждение. Начать с того,

что необходима работоспособная смесь. Из всевозможных смесей, содержащих CO2 и азот

(и конечно примеси) только очень небольшое подмножество работоспособно. Попасть в это

подмножество наудачу очень трудно.

Затем нужен не просто объемный разряд, а объемный разряд с большой плотностью тока.

Даже если между электродами сияет свечение, яркость которого Вам кажется достаточной, на

практике это может ничего не означать. Если же ток слишком низок то низким будет и усиление

и лазер может вообще не достигнуть порога генерации.

В-третьих нужно совершенно определенное давление, к тому же зависящее от состава смеси и

режима энерговклада (от длительности токового импульса). Если кажется, что лазер хорошо

работает при всех давлениях, как правило это значит, что он вообще не работает. А за

выходной сигнал принята какая-нибудь помеха.

В итоге задача имеет слишком много переменных, чтобы в одиночку ее решить за разумное

время. Даже теоретические проработки могут не помочь. (Не верящим предлагается проанализировать

условия существования объемного разряда в смесях, содержащих электроотрицательные газы.)

Поэтому, чтобы получить работающий лазер, используйте одно из известных решений и

вносите только небольшие изменения.

- Генератор высоковольтных импульсов, питающий лазер, по своей схеме довольно прост.

И его функции заключаются лишь в том, чтобы выдать на лазерную трубку импульс тока

с коротким фронтом (мгновенно подключив к ней заведомо заряженные накопительные конденсаторы).

Такие функции могут обеспечить различные схемы, некоторые из которых еще и на вид

эквивалентны. К сожалению эквивалентны они только на вид. См. рис.27.

"Рис 27. Работающие и не работающие схемы питания."

Когда лазер питается по схеме на рис 27а объемный разряд достижим в широком диапазоне

давлений и только сильно изношенные электроды вызывают искрение.

Использование схемы на рис 27b заметно сужает рабочий диапазон давлений. Да и разряд начинает

сильнее зависеть от состояния электродов.

Наконец, когда используется схема 27с, объемный разряд получить очень трудно даже при очень

низких для этого лазера давлениях (20 мм рт ст).

Кстати, поэтому же необходимо снижать емкость анод-предионизатор. Когда эта емкость велика

схема питания с рисунка 27а переходит в схему с рисунка 27с.

- Обращайте внимание на индуктивность схем и соединений. Лазер, конечно не так критичен,

как его азотный собрат, но тоже в лишней индуктивности нет ничего хорошего. Так, например,

если электроды подсоединены к питанию только с концов (как показано на рисунках выше) то

хорошо работают только короткие модификации лазера. Констуируя длинный вариант не стесняйтесь

поствить так много контактных поясов, как покажется нужным и уместным.

- Условно говоря лазер имеет два режима генерации: режим "Высокой Мощности" и режим "Высокой Энергии". Граница между режимами, конечно условна, и при плавном варьировании

параметров они плавно перетекают друг в друга.

Обычно режим высокой мощности имеет место при высоких давлениях (более 100 мм рт ст) на смесях

с большой (но не чрезмерно большой) концентрацией CO2. Когда лазер работает в этом режиме

его луч дает светящееся пятно (плазма) на любых более или менее поглощающих излучение

поверхностях. Пятно не слишком яркое, но вполне видимое даже при дневном освещении. Если

пятно наблюдается достаточно далеко от лазера (когда не мешвет шум его работы) на слух

четко различимы щелчки при попадании луча на поверхность. Показания измерителя мощности

в этом режиме не самые большие.

При снижении давления до определенного уровня (до ~100 мм рт ст) выходная мощность и энергия

остаются приблизительно постоянными. Усиление тоже мало меняется.

При дальнейшем снижении давления усиление и выходная энергия начинают расти. В то же время

выходная энергия падает. При определенном давлении выходная энергия достигнет максимума

(примерно вдвое выше чем в режиме высокой мощности), однако пучок уже не дает светящегося

пятна на поверхности куда попадает и не производит других явлений, характерных для

высокой мощности. Тем не менее энергия здесь действительно максимальна - в этом можно

убедиться замерив скорость сверления пластиковой пластинки небольшой толщины. Скорость

сверления будет заметно выше чем в режиме максимальной мощности.

При еще большем снижении давления выходная энергия и мощность плавно снижаются до величин

ниже погрешностей измерений.

Точные значения давлений, соответствующи максимуму мощности и максимуму энергии зависят от

состава смеси и даже от подробностей сборки лазера (например зависит от качества сборки

узла предионизации) поэтому Вам предстоит выяснить их самостоятельно. Да, кстати, не

забудьте их записать и положить в хорошее место - эти записи не раз Вам понадобятся.

- С соответствующим источником питания лазер может работать в импульсно-периодическом режиме.

Данный лазер был протестирован при частотах повторения до 10 Гц и не показал заметного

снижения мощности. Не использовалось никакого внежнего охлаждения чего бы то ни было (ни

электродов ни разрядника ни конденсатора). Более того лазер оказался работоспособным в

течение 15 минут будучи полностью отключенным от газового контура (краны V1 и V2 перекрыты).

Существенного снижения мощности также не было обнаружено. Это, кстати, странно, поскольку

на смеси CO2:воздух накаполиваются окислы азота, которые должны тушить генерацию. Но, видимо

довольно большой балластный объем лазерной трубы позволяет лазеру довольно долгое время

работать в квазиотпаянном режиме.

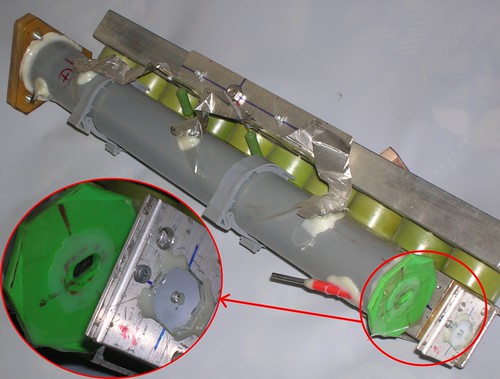

- На фото показан TEA CO2 лазер, подобный тому, как описан в гайде, но с полиэтиленовым

выходным окном и с металлизированным выходным зеркалом, снабженным отверстием связи диаметром 3 мм.

Как показала практика, использование полиэтиленового окна толщиной 40 мкм снижает

энергию генерации примерно вдвое. Использование зеркала с дыркой - еще вдвое. Но

в принципе даже после этого выходной энергии (~15 мДж) хватает для наблюдения кучи интересных

эффектов. Параметры лазера следующие: ширина катода 15 мм, ширина анода 20 мм,

ширина разрядного столба 8 мм. Длина электродов 40 см. Накопительная емкость 10 х 4700 пф,

зарядное напряжение 10 кВ

<< ГЛАВНАЯ СТРАНИЦА |