Правильный подход для самодельщика - "если делаешь лазер, делай его без зеркал вовсе."

И это иногда удается. Примеры: суперлюминисцентный азотный лазер, суперлюминисцентные

лазеры на красителях. В других случаях это не удается. Но даже тогда есть шанс, что

можно обойтись без юстировок. Пример: двупризменный всегда устойчивый резонатор,

который эксплуатирует свойство 90-градусной призмы возвращать падающий луч так, что

проекция отраженного луча на плоскость, перпендикулярную главному ребру призмы, в

точности параллельна проекции падающего луча на эту же плоскость.

или резонатор с катафотом (уголковым отражателем),

эксплуатирующий свойство угла куба возвращать отраженный луч параллельно падающему

уже не в проекциях а в пространстве.

Но и это не всегда удается. Необходимые призмочки сложно достать, в особенности,

если для работы с лазерным излучением они должны быть из особых материалов

(кварц для ультрафиолета или селенид цинка для СО2-лазера.)

И в итоге мы вынуждены скатываться до набившей оскомину схемы - два зеркала на

подстраиваемых по углу платформочках, и пожинать все тяготы и невзгоды процесса

юстировки резонатора. Тем не менее и "на Марсе жизнь есть", в том смысле, что и в

гаражно-кухонных условиях удается сделать лазер с юстируемым резонатором и он даже

заработает.

Покупные юстировочные подвижки для зеркал стоят дорого. На 2011 год их удается

найти на аукционе с непристойным названием по цене от 70 USD и выше - приличного

качества, и по 20+ USD - выставленные на продажу точно такими же самодельщиками,

только имеющими побольше ресурсов.

Как выясняется, юстировочные подвижки удается сделать и самостоятельно, не имея

доступа к токарным и фрезерным станкам и россыпи маленьких пружинок под рукой.

Описываемые в этом гайде юстировочные подвижки (далее будем сокращенно называть

их "юстировками") неплохо себя зарекомендовали даже при построении лазеров,

имеющих сравнительно невысокое усиление, устойчиво держат положение несколько

суток и, что главное, очень просты в изготовлении.

1. РЕСУРСЫ.

Для сборки простейшей юстировки нам потребуется

- Алюминиевый уголок, с шириной стороны не менее 50 мм и толщиной стенки

не менее 3 мм.

- Ножовка по металлу.

- Дрель.

- Тиски.

- Три болта на М3

- Три гайки на М3

- Сверло на 3.2-3.5 мм

- Сверло на 5.5 мм.

- Сверло на 9 мм (или по диаметру пучка, который Вы будете использовать)

- водопроводная силиконовая прокладка походящего размера.

- Резиновый клей (либо клей Момент-88) либо любой другой клей, с

хорошей адгезией к металлу и резине и дающий эластичный клеевой шов.

Все это добро с легкостью поместилось на одном фото.

Для того чтобы долго и муторно не изъясняться какой размер к чему относится, давайте сразу

договоримся об обозначениях характерных размеров используемого алюминиевого уголка:

В общем случае уголок несимметричен, как и показано на рисунке. Может случиться, что Вы

используете симметричный уголок. В этом случае L=l и D=d.

Ту плоскость уголка, в которой Вы будете сверлить отверстия под луч и под юстировочные

винты, будем называть рабочей площадкой. Оставшуюся плоскость уголка будем называть

подошвой

2. СБОРКА.

- От алюминиевого уголка отрежьте два куска длиной L'.

- От одного из полученных уголков, отпилите подошву. Согласно приложению общей теории

относительности к частному случаю симметричных уголков, результат не зависит от того, какая

сторона выбрана в качестве подошвы. Теорема неверна для случая несимметричных уголков.

Для случая несимметричных уголков подошвой считается короткая сторона.

После ампутации мы имеем один уголок Lxl и один алюминиевый квадрат размерами L'xL'.

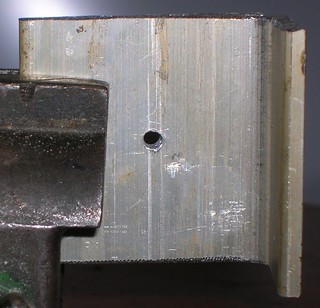

- Сложите уголок и квадрат вместе, как на фото ниже, выровняйте и зажмите в тисках.

Наметьте место, где будет проходить луч лазера и просверлите (в обоих деталях за

один заход) oтверстие диаметром 3 мм.

- через образовавшееся отверстие соедините обе детали болтом с гайкой на М3.

Теперь они не будут болтаться.

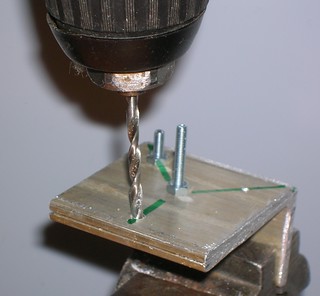

- разметьте места положения будущих юстировочных винтов (3 шт), зажмите пару

деталей в тисках и просверлите 3 дырки диаметром 3 мм.

Часто юстировочные винты ставят в вершинах равностороннего треугольника с

центром в отверстии, через которое проходит луч. На самом деле это необязательно.

Просто чем менее симметрично расположены винты, тем более неравномерно по ним

будут распределены усилия. Это может потом привести к определенным трудностям

(в частности к заклиниванию).

Располагайте винты так, как удобно для будущей конструкции, помня о том, что

чем больше плечо (чем больше расстояние между винтами) тем точнее юстировка при

равном шаге резьбы.

В процессе сверления удобно сквозь уже просверленные отверстия последовательно

стягивать детали между собой (используя имеющиеся пары винт-гайка). Так детали

будут меньше гулять.

- После того, как все три отверстия под юстировочные винты просверлены, выкрутите

центральный винт и рассверлите центральное отверстие до нужного размера (обычно

порядка 10 мм).

- Выкрутите оставшиеся винты и разъедините детали. В той детали, которая будет

служить основанием (L-образной формы) на всех отверстиях для юстировочных винтов

засверлите лунки диаметром 5.5 мм и глубиной 1.5 - 2 мм.

Диаметр лунок должен быть несколько больше размера гайки под ключ и несколько

меньше размера гайки по вершинам шестигранника. Для наиболее распространенных

гаек на М3 диаметр лунок в 4.5 мм является подходящим. Если Вы используете другой

тип гаек, откорректируйте диаметр соответственно.

- С помощью тисков впрессуйте гайки в лунки.

- Если Вы заранее знаете, где юстировка будет использоваться - можете сразу

просверлить в подошве крепежные отверстия. Если нет - лучше это делать "по месту".

- Приклейте силиконовую прокладку вокруг центрального отверстия юстировки

(отверстия под луч). Она будет служить упругим элементом.

- Подождите пока клей высохнет и соберите юстировку полностью.

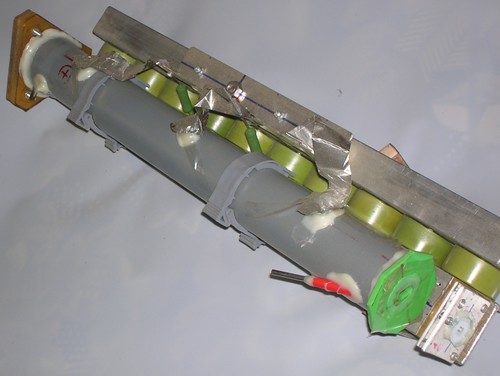

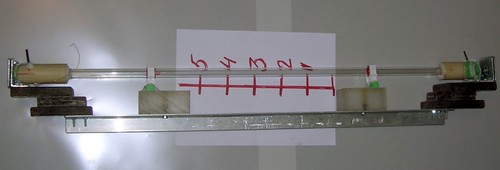

Вот собственно и все. Остается только установить юстировку в лазер и закрепить

зеркало. Зеркало удобно клеить несколькими каплями термоклея (глюгана) - хорошо

держится и при необходимости легко отрывается не оставляя грязи. Но можно

придумать и другие способы закрепления зеркала.

Примеры использования в готовых лазерах на фото ниже.

3. КОММЕНТАРИИ.

Первые варианты таких юстировок делались с нарезанием резьбы непосредственно в

отверстиях под юстировочные винты. Прочность алюминия оказалась недостаточной

для того, чтобы стабильно выдерживать юстировочные усилия. Юстировки часто выходили

из строя. А изготовление юстировок из стального уголка очень трудоемко.

Впрессовывание гаек позволило добиться практически той же износоустойчивости,

что и при использовании стали.

Толстый алюминиевый уголок сравнительно дефицитен. Можно использовать сталь, но

при этом необходимо быть готовым к трудностям обработки - распил, сверление и

нарезание резьбы (а впрессовывать гайки в сталь вряд ли удастся) будут труднее

и потребуют определенных навыков (иначе сломаных сверел и метчиков Вам не избежать).

По тому же принципу можно делать юстировочные платформочки даже из пластика.

При изготовлении пластиковых юстировок нужно помнить что:

- Пластик должен быть жестким. Оргстекло, эпоксидные отливки, текстолит - подходят,

даже толстые слои полиэтилена, полипропилена, фторопласта и т.п.. - нет;

- Толщина пластика обычно должна быть не менее 10 мм;

- Гайки на М3 обычно не удается закрепить в пластиковой матрице достаточно прочно

для надежного закрепления. Более менее удачный выбор - винт и гайка на М5. Поскольку

шаг резьбы на М5 заметно больше, чем на М3, соответственно должен быть увеличен и

характерный размер (плечо) юстировки. Т.е. пластиковые юстировки получаются больше

по габаритам.

<< ГЛАВНАЯ СТРАНИЦА

|